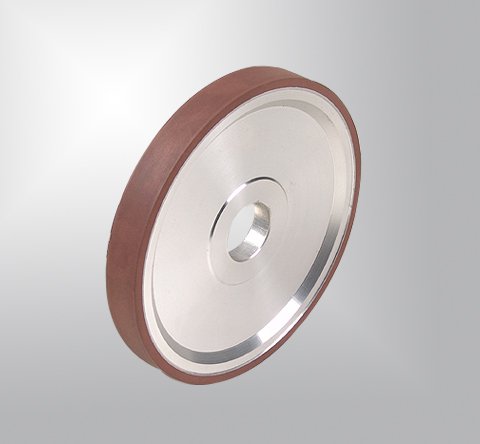

Во последниве години, заедно со брзиот развој на технологијата за мелење со голема брзина и супер прецизно мелење, се поставуваат повисоки барања за мелење тркало, тркалото за мелење со керамика и смола не може да ги задоволи потребите на производството, тркалото за мелење метални врски поради неговото високо поврзување сила и добра формабилност, долг животен век и други значајни карактеристики и е широко користен во производството. Постојат два вида на метални споенитркало за мелење дијаманти: синтерување и галванизација.

Тркало за мелење синтеруван дијамант Синтеруван метален сврзувачки агенс Тркало за мелење со бронза и други метали како средство за поврзување, направено со метод на синтерување на висока температура, неговата висока јачина на сврзување, добро обликување, отпорност на високи температури, добра топлинска спроводливост и отпорност на абење, долг работен век, може издржат голем товар. Поради неизбежното собирање и деформација на тркалото за мелење во процесот на синтерување, неопходно е да се преобликува тркалото за мелење пред употреба, но облогата на тркалото за мелење е тешко.

За да се даде целосна игра на улогата на дијамантот, неопходно е да се зголеми силата на држење на средството за сврзување на дијамантот и да се подобри јачината на сврзување на тркалото за мелење. Еднослојното високотемпературно лемење супертврдо абразивно мелење тркало може да ги надмине недостатоците на тркалото за мелење со галванизација и може да го реализира хемиското металуршко поврзување помеѓу дијамант, врзивно средство и метална матрица. Со висока јачина на сврзување, честичките за мелење можат цврсто да се држат при мелење со голема брзина со големо оптоварување само со задржување на дебелината на сврзувачкиот слој на 20% ~ 30% од висината на честичките за мелење. Висината на голото зрно на тркалото за мелење за лемење може да достигне 70% ~ 80%, со што се зголемува просторот за толеранција на чипови, тркалото за мелење не е лесно да се затне, а употребата на абразивот е пополна. Силата на мелење, загубата на моќност и температурата на мелење на еднослојното суперабразивно брусно тркало за лемење со висока температура се пониски од оние на тркалото за мелење со галванизација под исти услови на обработка, што значи дека може да се постигне поголема работна брзина, што има посебно значење во брусење со голема брзина од 300 ~ 500 m/s.

Во моментов, главните проблеми се следниве: прво, каков вид на лемење и процес на лемење може да се користи за производство на хемиско металуршко поврзување со висока јачина на поврзување на интерфејсот за поврзување со дијаманти; Контрола на соодветната дебелина и униформност на врзивниот слој; Три е разумен и уреден распоред на абразивот. За подобрување на јачината на поврзување со дијамант и лемење, клучот е во процесот на лемење дијамант, лемење, може да произведе метална матрица помеѓу хемиската металургија, затоа треба да содржи силни елементи што формираат карбид во леменото лемење, (на пр., Ti, Cr, V, итн.), и се под лемење на ниска температура, минимизирајте ја штетата на дијамантот.

Пред лемење, површината на металната подлога треба да се обработи со оксидационен филм, а дијамантот и лемењето треба да се обезмастеат и деконтаминираат. Точката на топење на металот за полнење може да се намали и флуидноста и навлажливоста на металот за полнење може да се подобрат со додавање соодветна количина на B и Si со силни елементи што формираат карбид во металот за полнење. Лемење со прашок за полнење метал под вакуум (или заштита од инертен гас). Нарачаната распределба на абразивите и конзистентноста на дебелината на дистрибуцијата на лемењето пред лемењето се исто така многу важни за да се подобри униформноста на дебелината на врзивно средство по лемењето. Рационалното и уредно распоредување на абразивите на работната површина на тркалото за брусење отсекогаш била целта на абразивната индустрија и се очекува да се реализира во еднослојно суперабразивно брусење тркало.

Во процесот на развој на тркалото за мелење за лемење, топографијата на тркалото за мелење е оптимизирана во согласност со барањата на условите за обработка, а перформансите на мелење на развиеното тркало за мелење за лемење може да достигнат повисоко ниво ако абразивот е распореден според резултатите од оптимизацијата. На шаблонот се обработуваат правилни дупки со отвор еднаков на дијаметарот на зрното на дијамантската абразивна маса и длабочина од 70% од висината на дијамантот. Дијамантот е распореден според дупките, а дебелината на легираниот метал за полнење по топењето е околу 30% од висината на дијамантот. Процесот на лемење со помош на шаблон за дупчиња не само што може да обезбеди уреден распоред на абразивните зрна (добра изовисина), туку и да обезбеди 70% висина на изложеноста на дијамантот. Сепак, неговата примена во индустриското производство бара дополнително проучување. Супертврдото абразивно тркало направено од дијамант или кубен бор нитрид (CBN) абразивно е широко користено во различни аспекти на полето за мелење поради неговите одлични перформанси на мелење. Дијамантското мелење е алатка за мелење тврда легура, стакло, керамика, скапоцени камења и други висока цврстина и кршливи материјали.